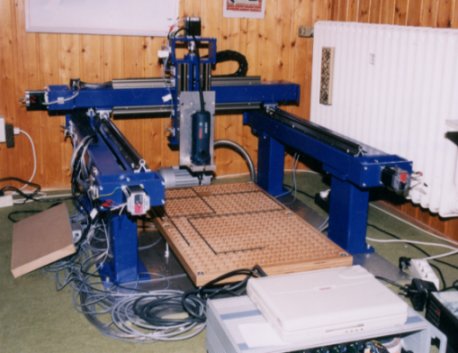

Planung und Bau einer CNC-Fräs- /Graviermaschine

Technikerarbeit von Jochen Heintz, Jahrgang 1998/2000 an der Fachschule f. Holztechnik Stuttgart

Diese Technikerarbeit soll im Bereich Steuerungs- /CNC-Technik die Einsatzmöglichkeit des Personalcomputers als Ersatz für teuere Industriesteuerungen darstellen. Desweiteren wird das Ansteuern und das Zustandekommen von Bewegungsrichtungen von Schrittmotoren und deren Funktionsweise erläutert. Der Hauptbestandteil meiner Technikerarbeit ist die Planung und der Bau einer CNC-Fräs- /Graviermaschine.

Wert gelegt wurde auf eine einfache kostengünstige Fertigung, da kleine Schreinerbetriebe sich eine CNC-Maschine meist aus Kostengründen nicht leisten können. Dies ist auch der Hauptgrund, warum Schrittmotoren zum Einsatz kommen. Mit diesen Motoren sind exakte Positionierungen leicht und kostengünstig ohne separates Messsystem und Lageregler realisierbar, welche man bei Servomotoren benötigen würde. Desweiteren sind Schrittmotoren weitestgehend wartungsfrei, robust und langlebig.

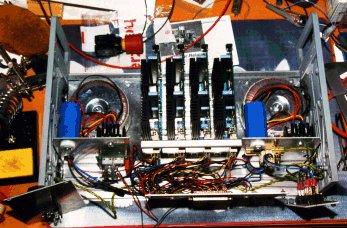

Zur Ansteuerung von Schrittmotoren werden nur Leistungsendstufen und ein Indexer benötigt, welcher den Takt und die Drehrichtung des Motors vorgibt. Bei meiner CNC-Maschine ist der Indexer schon in der Software integriert, sodass die Leistungsendstufen direkt am PC angeschlossen werden können. Die Motoren, die Leistungsendstufen und das Netzteil liefert die Fa. Herzel (09439 Schlößchen).

Im Bild ist die komplette Steuerungseinheit mit den 4 Endstufen und 2 Ringkerntrafos abgebildet.

Als Software wird das Programm "PC-NC" der Fa. Lewetz (88071 Meckenbeuren) eingesetzt. Das zu bearbeitende Werkstück wird mit einem CAD-Programm gezeichnet, welches dann im HP-GL Format von "PC-NC" übernommen wird. Auch kennt "PC-NC" auch DIN/ISO und verschiedene Bohrformate. Während der Werkstückbearbeitung kann die Fortschrittsanzeige von "PC-NC" als Grafik oder Textprotokoll ausgegeben werden.

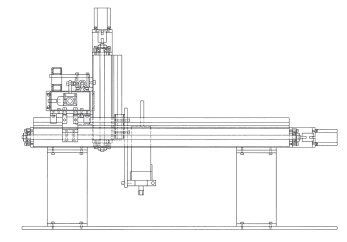

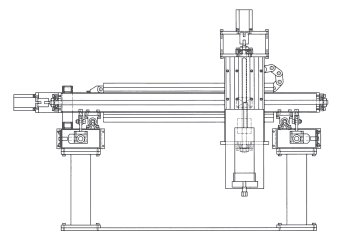

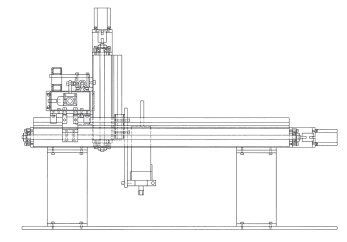

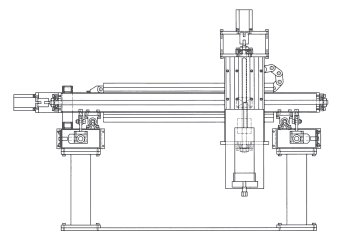

Die Einzelteile der CNC-Maschine sind aus Stahl. Die Führungswellen und die Gehäuse der Schlitten und die Grundplatte, auf der die Maschine steht, bestehen aus Aluminium. Zur Installation eines entsprechenden Spannsystems (T-Nutenplatte oder Vakuum) für die Werkstücke steht ausreichend Platz zur Verfügung. Ich habe mir ein Vakuumspanntisch aus einer Buche-Multiplexplatte gerichtet. Die Bearbeitungsfläche liegt bei 540mm x 400mm. Der Hub der Z-Achse beträgt 160mm.

Die Maschine ist so entworfen, dass sie leicht an verschiedene Situationen angepasst werden kann. Beispiel hierfür ist der Austausch der Stützfüsse für verschiedene Bearbeitungshöhen. Damit wäre auch die Bearbeitung von Massivholzbalken denkbar.

Da diese Maschine ein Prototyp ist, sind in der Zwischenzeit kleine Änderungen nötig geworden:

Das automatische Einschalten der Fräse erfolgte über einen Thyristor. Lt. technischen Angaben, hätte dies problemlos funktionieren müssen. Jedoch war einfach die Stromaufnahme zu hoch und die Fräse hatte im 2-3 sek. Takt Aussetzer. Die Ansteuerung erfolgt nun über ein Relais.

Genauso wurde die Ansteuerung der berührungslosen Endschalter (bisher über Spannungsregler) auf Relais umgebaut.

Das "Boost-Signal", welches dazu da ist, den Motoren beim Beschleunigen den vollen Strom zur Verfügung zu stellen, musste ich abklemmen, da eigenartigerweise dieser Strom auch beim Stillstand der Motoren floss. Da die Motoren stark genug ausgelegt sind, spielt dies aber keine Rolle.

Das größte Problem, welches noch nicht gelöst werden konnte, ist das "Spiel" der Y-Achse. Dieses liegt bei ca. 1mm und kann über die Software nicht ausgeglichen werden, da ich hier nur eine max. Schrittanzahl eingeben kann und diese ausgeschöpft ist. Bei Gravurarbeiten ist dies sehr ärgerlich. Da ich mittlerweile keine Zeit mehr habe hier etwas neu zu konstruieren und zu bauen, bleibt dieses Problem bestehen.

Ergänzung:

Nach einigen Anfragen zur Dokumentation und Zeichnungen, stelle ich sie hier zu Verfügung.

Allerdings weise ich darauf hin, dass die Maschine so nicht nachgebaut werden sollte. Ein Beispiel wäre das Langlochfräsen der Vierkantrohre. Hier kann es durch Spannungen im Stahl zu Problemen kommen. Ich hatte eine Presse zur Verfügung damit ich meine Führungen auf einer geraden Ebene montieren konnte. Abhilfe wäre hier vorher einen Flachstahl aufzuschweissen und hinterher das Langloch zu fräsen. Ebenso sollte bei der Führung auf der Y-Achse für die Z-Achse auf eine kugelgelagerte Version zurückgegriffen werden, damit dem hohen Gewicht der Z-Achse eine möglichst geringe Reibungskraft entgegenwirkt.

Die Dateien wurden mit WinAce2.11 gepackt (mir steht leider nicht unendlich viel Speicherplatz zur Verfügung):

Dokumentation Winword 9: Dok.ace (7,42 MB)

Zeichnungen AutoCad 14: Tar.ace (237 KB)

Packprogramm (Trial): WinAce211 (2,57 MB) - unter www.winace.com gibts schon eine neuere Version

Bei einigen Browsern funzt der Download nur mit rechter Maustaste und Ziel speichern unter....